油气分离器的设计和作用(二)

随着导热油温度的升高或因导热油炉设计不合理如:流速偏低,导热油进炉管的流量分配不均有偏流情况产生,或操作人员失职,造成炉管局部过热,使导热油在炉管内短时间内超过 350 ℃,产生高挥发产物及裂解气。其较低的分解速率约为每天 0.03% ,全年为 10% 左右。

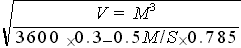

设计油气分离器时除了应考虑到导热油炉热负荷和其循环量以外,还应考虑到上述含水量、膨胀量、高挥发产物量及裂解气量。为了使气、液易分离应考虑循环回油从切线方向进入油气分离器。油气分离器的直径应根据

PV

=

nRT

的气体体积的计算公式进行计算。得出

V

=

m

3

,按气泡上升速率0.3~0.5M/S

的速度,确定其直径即

D =

。油气分离器的高度

H

的确定,要根据油气分离器底部进入循环泵的流量,即在循环泵进口管径的冷油流速在

1~

1.2M/S,使循环泵达到**出力要求或回油压力不超过高位膨胀罐的静压的情况下,不会造成循环回油通过膨胀管压入罐内使温度升高,所以要保持油气分离器内气、液衡定。通过实践,一般按1.2~1.5M考虑。同时也要考虑油气分离器不能距离高位罐太近,应放在室外,以免造成高位罐温度升高,致使导热油被氧化。

。油气分离器的高度

H

的确定,要根据油气分离器底部进入循环泵的流量,即在循环泵进口管径的冷油流速在

1~

1.2M/S,使循环泵达到**出力要求或回油压力不超过高位膨胀罐的静压的情况下,不会造成循环回油通过膨胀管压入罐内使温度升高,所以要保持油气分离器内气、液衡定。通过实践,一般按1.2~1.5M考虑。同时也要考虑油气分离器不能距离高位罐太近,应放在室外,以免造成高位罐温度升高,致使导热油被氧化。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~